半導體晶圓廠可使用哪些技術來提高產能和良率?

發布時間:2021-04-27

瀏覽次數:358

一些前衛的技術在半導體行業和其他制造業正在促進科技的發展,像高級分析,機器學習,人工智能這些正在從根本上改變市場的先進新興技術產品,價值數十億美元。

眾所周知,摩爾定律不斷提出了對更強大集成電路的巨大而持續的需求,再加上小規模半導體物理技術的障礙和復雜性,導致將這些電路與每個節點一起推向市場的交貨時間在延長。

為了減少交付時間,同時保持優于競爭對手的成本優勢,現代晶圓廠正在采用他們正在幫助開發的技術。在這里,我們將探討一些晶圓廠如何利用新興技術(即高級分析,物聯網(IoT),機器學習和人工智能)在這個快速發展的市場中保持競爭力和相關性。

1. 先進的分析功能和物聯網

如今的智能晶圓廠現在比更傳統的制造環境具有明顯的優勢。先進的分析功能使現代化的晶圓廠能夠通過識別和測試整個制造鏈中可能出現的故障點來減少制造錯誤,優化各種工藝,并通過模擬運行來提高成品率和可靠性。此外,在工具和生產線上越來越普及的IoT傳感器的使用使制造商能夠識別芯片或設備故障的根源(在某些情況下,可以在發生故障之前就發現)。

這些先進的分析功能使半導體公司可以在許多情況下識別問題,而無需聘請數個高度專業化且昂貴的工藝工程師團隊來進行試運行以識別這些問題,而這在涉及工藝的過程中很難發現。研究可用于各種組合的數千個參數。

先進的數據分析在多個行業的供應鏈優化中也發現了許多用途,并且半導體行業也從那里的快速發展中受益。低成本傳感器與大數據分析的結合可以幫助跟宗庫存(包括諸如何時何地,何處制造,到達那里的路線以及產品所處的各種環境條件等信息)。這些功能還使半導體公司能夠更快地識別錯誤源,并更好地優化其供應鏈,從而降低成本并縮短生產時間。

2. 機器學習和人工智能

如今,可以將人工智能安裝在各種工具上,以幫助進行芯片檢查,提高良率并改善質量保證過程。傳統上,檢查工具用于非常特定的應用程序,并分析制造過程中不同步驟的輸出。在制造環境中安裝如此多的工具非常昂貴,占用空間,并且增加了檢查過程中損壞的風險。

為了解決這些問題,我們的合作伙伴Nanotronics正在構建自動顯微鏡,該顯微鏡利用人工智能和機器學習來為半導體制造過程提供幫助。這些顯微鏡可以自動分析和發現缺陷,并且可以在制造過程的多個步驟中互換使用。他們表示:

3. 未來展望

隨著每個新節點一代的交貨時間增加,以及晶圓廠的平均成本迅速增加,競爭激烈且資本密集的半導體行業正處于整合期。自2008年大蕭條以來,全球已經關閉了83家晶圓廠。根據華爾街和Joe Dingalls的調查,在過去兩年中,并購中有以下公司:

眾所周知,摩爾定律不斷提出了對更強大集成電路的巨大而持續的需求,再加上小規模半導體物理技術的障礙和復雜性,導致將這些電路與每個節點一起推向市場的交貨時間在延長。

為了減少交付時間,同時保持優于競爭對手的成本優勢,現代晶圓廠正在采用他們正在幫助開發的技術。在這里,我們將探討一些晶圓廠如何利用新興技術(即高級分析,物聯網(IoT),機器學習和人工智能)在這個快速發展的市場中保持競爭力和相關性。

1. 先進的分析功能和物聯網

如今的智能晶圓廠現在比更傳統的制造環境具有明顯的優勢。先進的分析功能使現代化的晶圓廠能夠通過識別和測試整個制造鏈中可能出現的故障點來減少制造錯誤,優化各種工藝,并通過模擬運行來提高成品率和可靠性。此外,在工具和生產線上越來越普及的IoT傳感器的使用使制造商能夠識別芯片或設備故障的根源(在某些情況下,可以在發生故障之前就發現)。

這些先進的分析功能使半導體公司可以在許多情況下識別問題,而無需聘請數個高度專業化且昂貴的工藝工程師團隊來進行試運行以識別這些問題,而這在涉及工藝的過程中很難發現。研究可用于各種組合的數千個參數。

先進的數據分析在多個行業的供應鏈優化中也發現了許多用途,并且半導體行業也從那里的快速發展中受益。低成本傳感器與大數據分析的結合可以幫助跟宗庫存(包括諸如何時何地,何處制造,到達那里的路線以及產品所處的各種環境條件等信息)。這些功能還使半導體公司能夠更快地識別錯誤源,并更好地優化其供應鏈,從而降低成本并縮短生產時間。

2. 機器學習和人工智能

如今,可以將人工智能安裝在各種工具上,以幫助進行芯片檢查,提高良率并改善質量保證過程。傳統上,檢查工具用于非常特定的應用程序,并分析制造過程中不同步驟的輸出。在制造環境中安裝如此多的工具非常昂貴,占用空間,并且增加了檢查過程中損壞的風險。

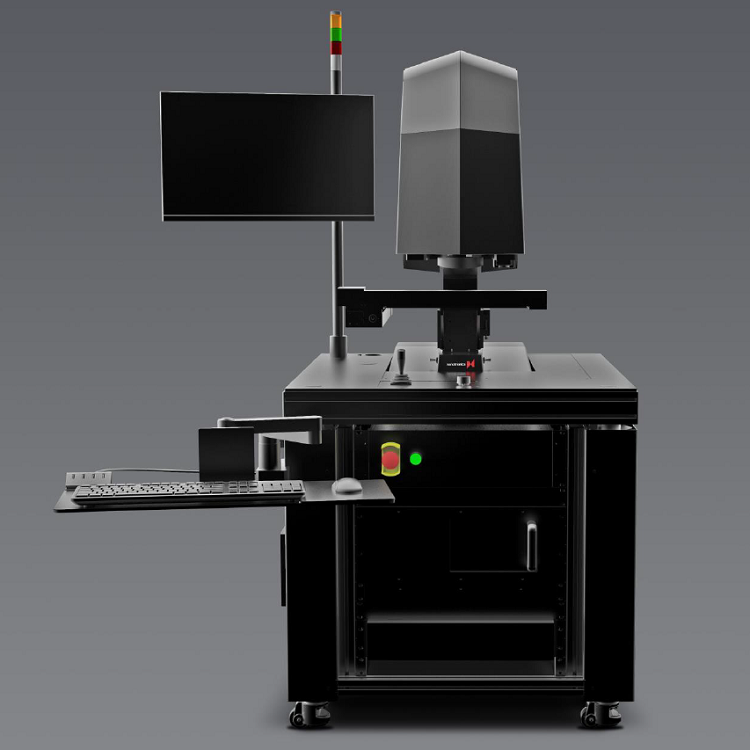

為了解決這些問題,我們的合作伙伴Nanotronics正在構建自動顯微鏡,該顯微鏡利用人工智能和機器學習來為半導體制造過程提供幫助。這些顯微鏡可以自動分析和發現缺陷,并且可以在制造過程的多個步驟中互換使用。他們表示:

“我們的顯微鏡可能會在幾分鐘內分析100,000個芯片,而人工檢查員可能需要30分鐘才能檢測和分析50個芯片。如果使用我們的顯微鏡,晶圓廠還可以檢查更多的層,而人工檢查很難做到。我們與一家公司合作,該公司手動檢查了25層,但使用顯微鏡將其增加到300層。然后是產量和吞吐量的提高,晶圓廠從人工檢查更換成我們的顯微鏡后,產量大達增加了。”

這樣的初創公司不再是新穎的,許多公司以其先進的機器學習功能瞄準了昂貴的半導體制造行業,以降低其客戶的成本。3. 未來展望

隨著每個新節點一代的交貨時間增加,以及晶圓廠的平均成本迅速增加,競爭激烈且資本密集的半導體行業正處于整合期。自2008年大蕭條以來,全球已經關閉了83家晶圓廠。根據華爾街和Joe Dingalls的調查,在過去兩年中,并購中有以下公司:

- 飛思卡爾半導體

- 集成硅解決方案

- 阿爾泰拉

- 愛特梅爾

- Broadcom(名稱從Avago改回Broadcom合并后)

- EZchip半導體

- 哈欽森技術

- 美森科技

- OmniVision技術

- PMC-塞拉利昂

- KLA-Tencor

- 飛兆半導體

- 閃迪

轉載請注明來源:m.ztcjxez.cn

滬公網安備 31011502016664號

滬公網安備 31011502016664號

唐女士-華南、西南

唐女士-華南、西南